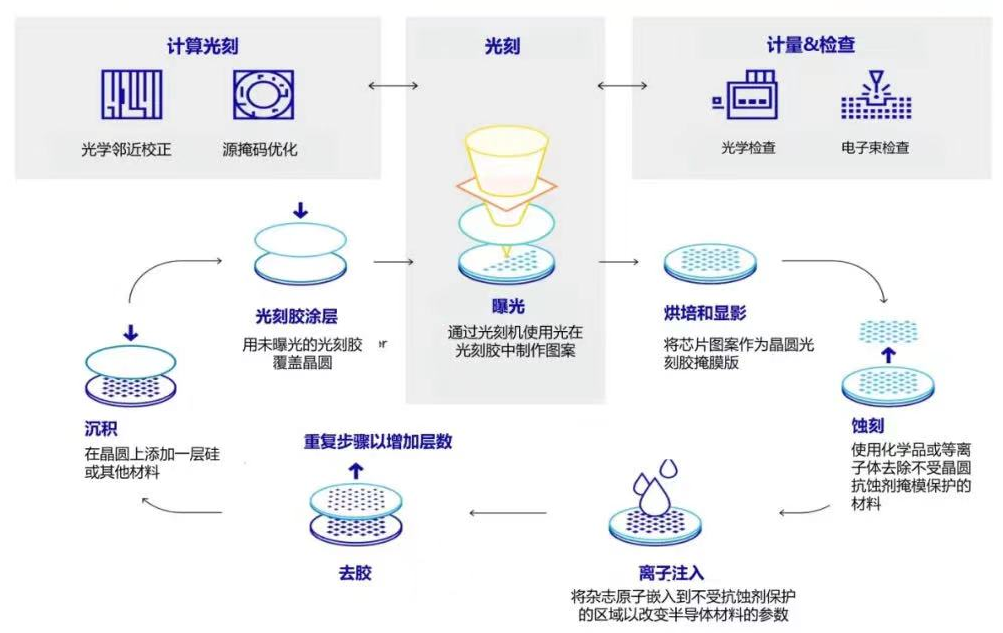

SDH科学数据基因组平台光刻胶(Photoresist)又称光致抗蚀剂,是指通过紫外光、电子束、离子束、X射线等的照射或辐射,其溶解度发生变化的耐刻蚀薄膜材料。光刻胶是光刻工艺的关键材料,在半导体制造过程中有着不可替代的作用,甚至已经成为中国芯片自主化的关键。

图 | 半导体制造工艺流程(来源:ASML公告)

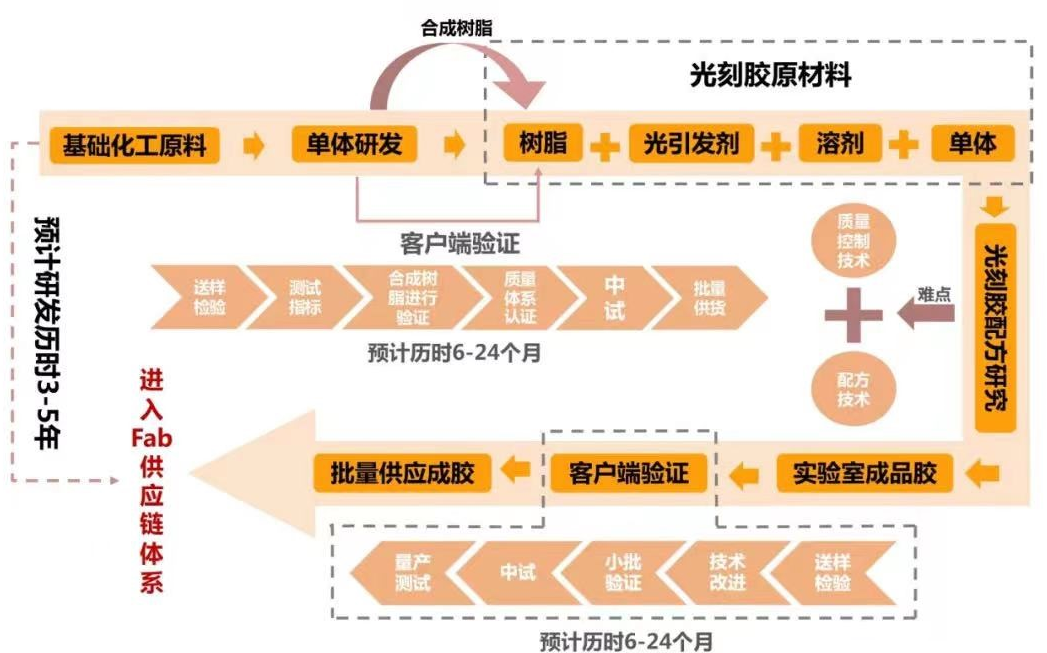

光刻胶是由成膜剂、光敏剂、溶剂和添加剂等不同性质的原料,通过不同的排列组合,经过复杂、精密的加工工艺而制成,配方技术与质量控制技术是光刻胶研发过程的核心和难点。而在量产供货前,产品还需要经过长达6-24个月的客户端验证。为达到对产品稳定性、一致性的要求,客户通常会测试50个批次以上,在小试之前往往还要经过信息反馈和配方改进等步骤。面对如此高的行业门槛和复杂的研发工艺流程,如何采取有效手段对大量工艺过程数据进行融合、梳理、分析,从而快速精准获取最优配方,快速溯源与定位问题所在,确保工艺过程的稳定性与产品质量,是加速光刻胶产品研发的关键环节。

图 | 光刻胶研发工艺流程(来源:方正证券研究所)

然而,当前大部分光刻胶研发企业仍然采用传统的数据管理方式,使得数据在融合、调用、分析等方面存在诸多困境。

研发痛点一:如何轻松实现跨部门数据整合与共享

例如,在确认某感光剂的酯化率与最终的图形角度是否存在某种关系时,通常需要从感光剂合成、质量测试、配方工艺以及工艺测试等多部门调取数据,而不同部门的数据标准、存储格式往往不同,这给数据的整合与分析带来极大挑战。

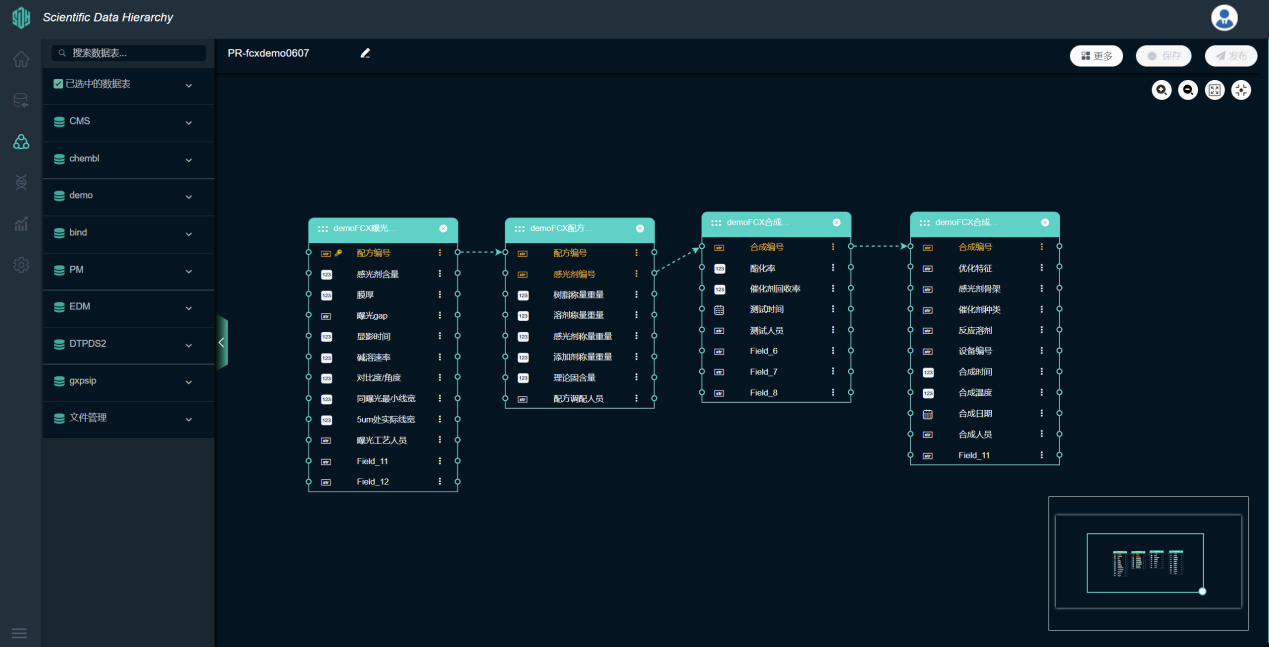

这时,我们可以利用科学数据基因组SDH将来自不同部门、不同数据源的感光剂合成数据、酯化率测试数据、配方调配数据以及工艺测试数据进行清洗抽提、匹配整合,形成一目了然的统一视图。

界面图 | SDH通过实验ID,将不同数据源数据进行整合

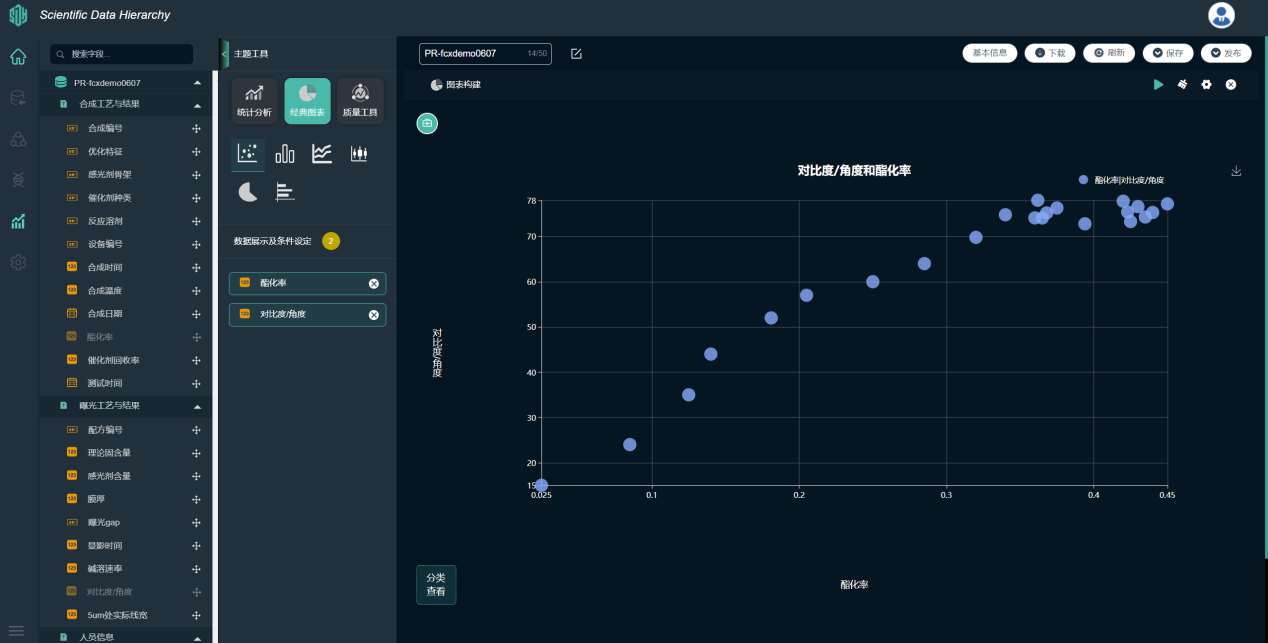

研发痛点二:如何建立数据模型寻优CPP/CQA

在众多过程参数中,如何确定关键工艺参数(CPP)/关键质量属性(CQA)以及最优区间?当多数据源数据在SDH中实现融合之后,业务人员不需要任何IT背景可以直接根据自己的需求抽取相关数据,输出数据基因组(数据模型)。再利用DOE(试验设计)和机器学习建立寻优模型的工作流(MaXFlow平台),实现模型驱动的CPP/CQA确认与寻优。

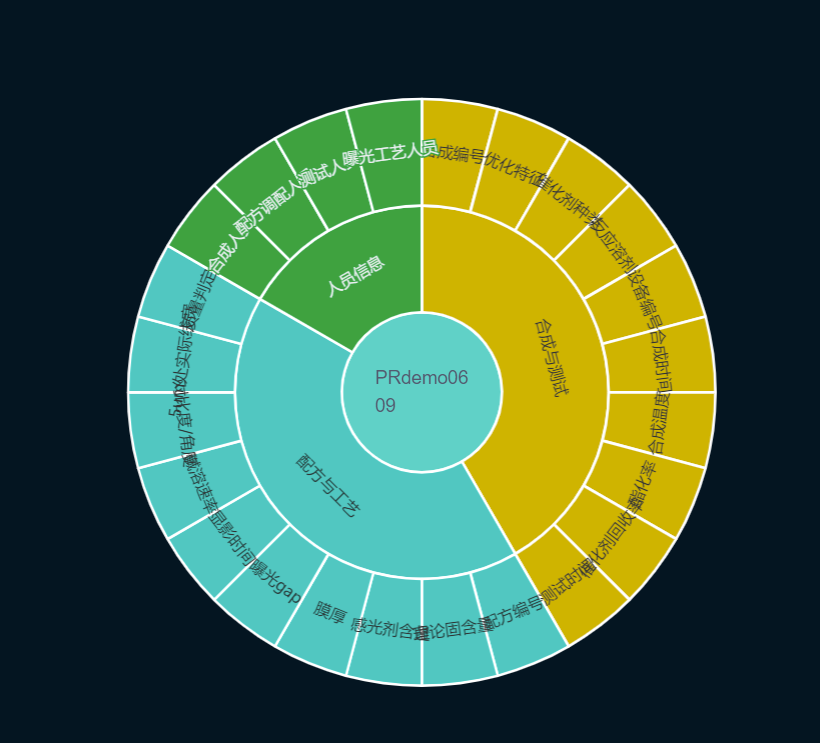

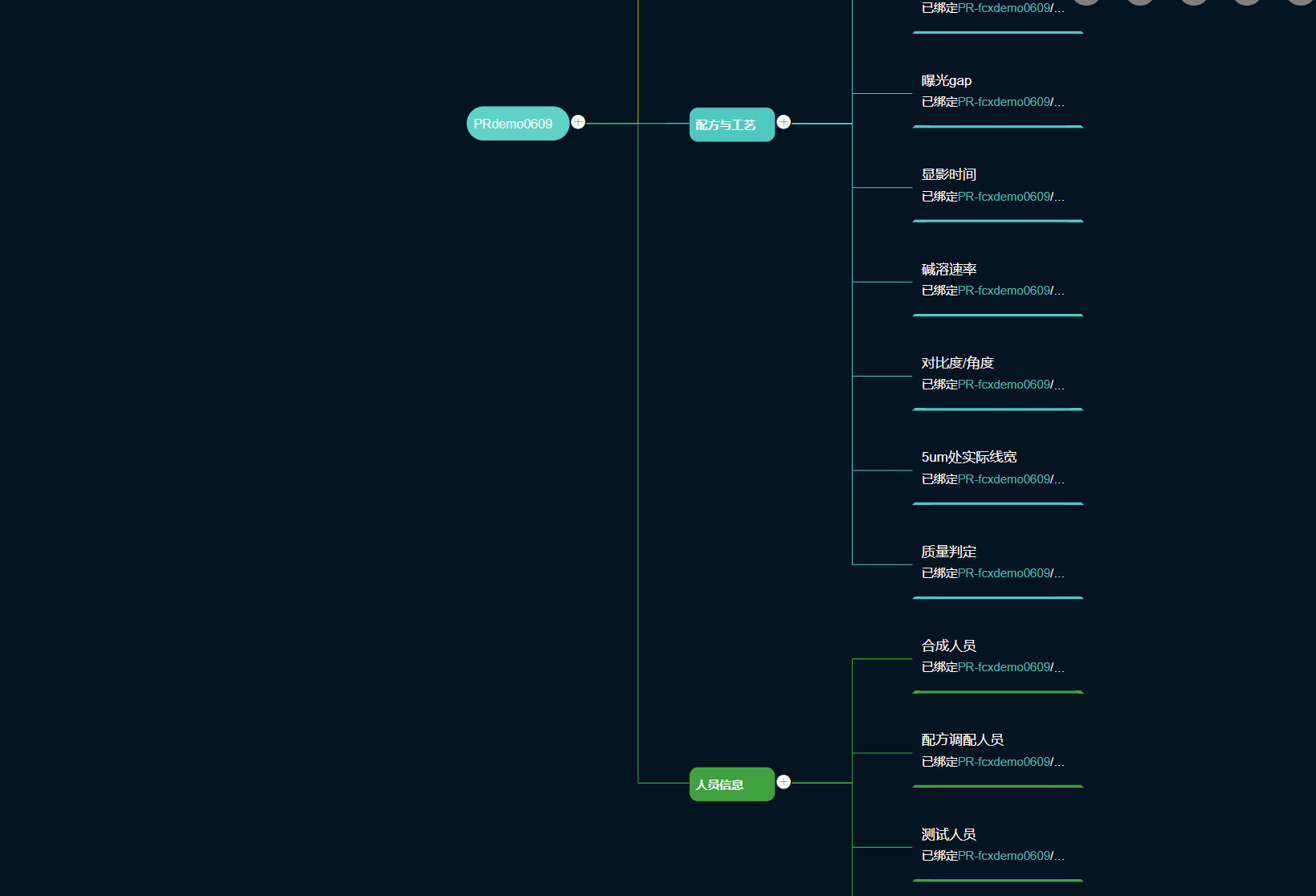

界面图 | SDH中建立光刻胶研发工艺数据基因组:树状图与旭日图

研发痛点三:如何实现工艺过程的在线分析与实时监控

数据模型建立之后,可利用SDH中的BI报表进行在线数据展示与分析,无需将数据下载。

界面图 | 感光剂酯化率与图形角度的关系(散点图)

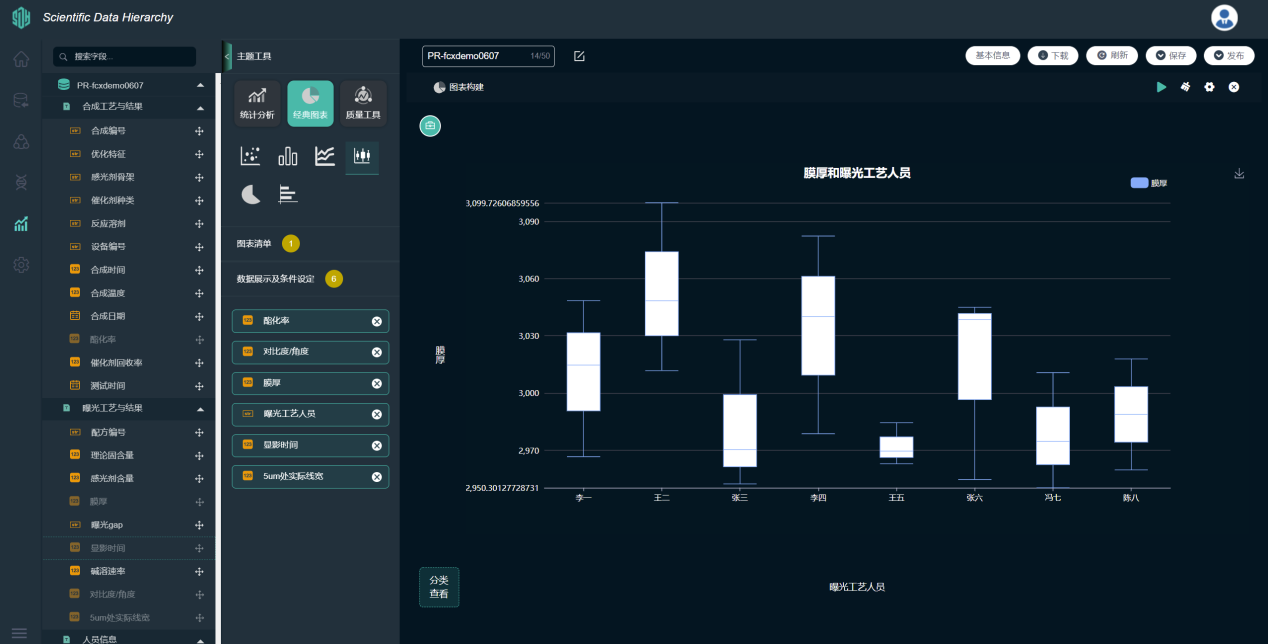

此外,SDH平台BI报表模块中的在线可视化质量工具,可以直接进行关键参数的在线监控,辅助QC等业务部门快速响应数据异常,确保过程的质量管控。

界面图 | 监控不同批次样品的膜厚趋势(I-MR图)

界面图 | 分析膜厚稳定性是否与工艺人员存在相关性(箱线图)