一、客户及项目背景

北京鼎材科技有限公司(简称“鼎材科技”)致力于光电领域新材料产品技术开发创新,在主营产品OLED有机发光材料及彩色光刻胶材料方面处于业内领先地位,是国内率先量产具有自主知识产权材料的显示材料供应商。鼎材科技凭借强大的研发能力,坚持以技术创新为发展核心,在研发环节已引入以项目管理为主线、电子实验记录ELN为核心的实验室信息化管理平台;自动汇总研发各阶段配方、工艺、样品数据并进行因素分析、过程监控的科研数据基因组平台;以及生成实验设计AI模拟平台;全面实现研发环节各业务场景的数字化和智能化。

图片来源:鼎材科技官网

2022年9月合肥大规模生产基地正式建成投产,将鼎材科技的OLED材料产能将扩大至20吨,光刻胶产能扩大至4500吨,进一步强化其在新型显示材料及光刻胶领域的行业地位。鼎材科技逐步形成了“北京鼎材技术研发、固安鼎材中试、合肥鼎材量产”的事业发展布局,以全链条支持新材料的研发和产业化。

随着合肥鼎材生产基地的投产运行,生产任务记录的高效管理需求愈发显现。传统的人工和电子表格方式已经无法适应生产任务管理和数据统计的复杂性和实时性需求。

二、当前存在的挑战

1、生产记录管理难度大

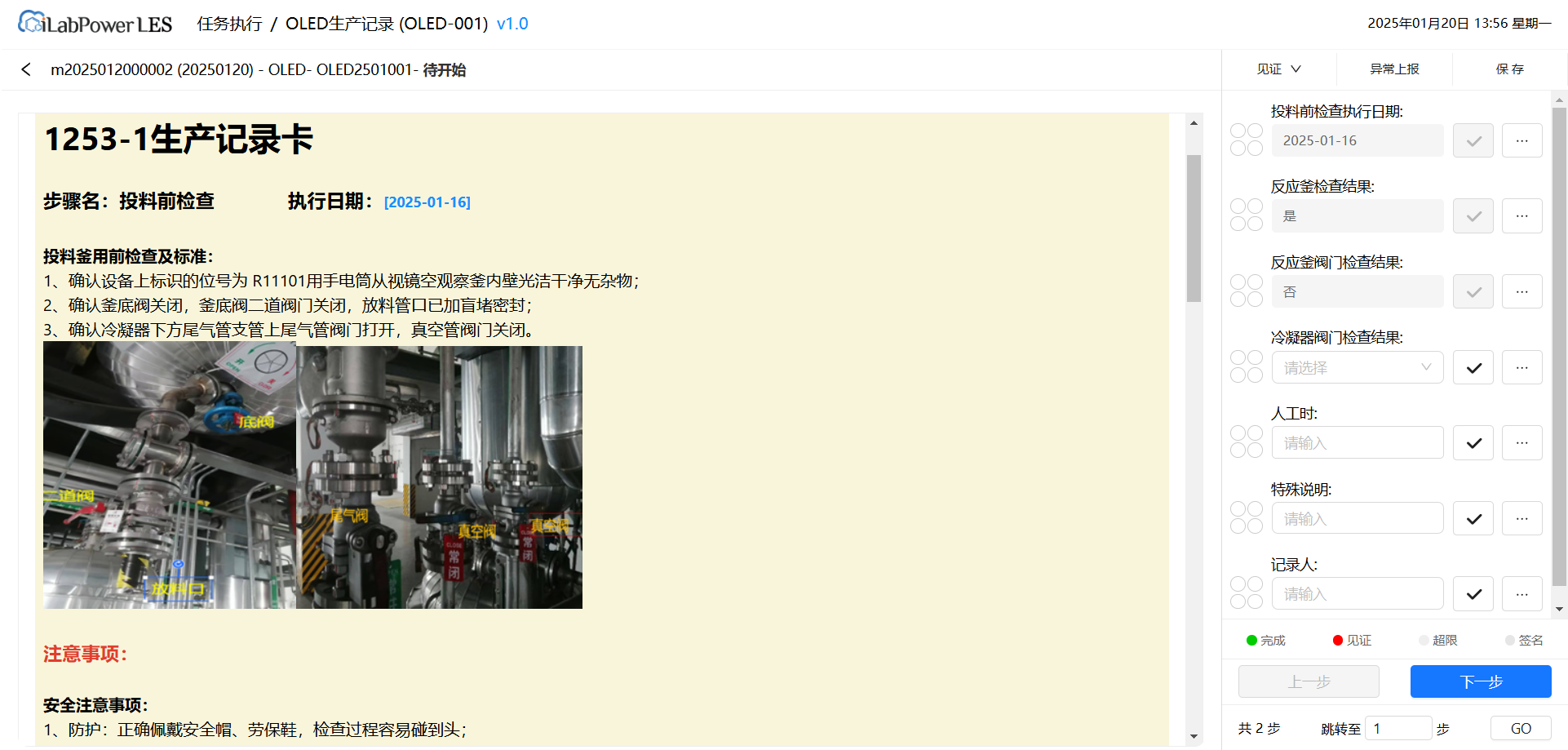

当前使用电子表格制作生产记录卡,打印后分发,难以实时跟踪执行进度。纸质记录卡保存环境苛刻,容易丢失且查找困难。

生产物料使用量、工时和机时依赖人工输入,通过电子表格进行数据统计和分析,效率低且容易出错。

2、信息同步与流程管理不及时

生产计划分配信息的下发和执行进度同步性差,执行进度不透明,管理和跟踪困难。

工艺变更和送样流程依赖线下沟通与审批,跨部门协作效率低,导致工艺调整和异常处理滞后。

3、数据分析和追踪不及时

物料使用量和生产工艺变化未能及时汇总和分析,导致成本控制和质量管理存在风险。

批次间的生产数据以及与研发、中试数据的交叉对比分析能力缺乏,不利于全流程优化和问题溯源。

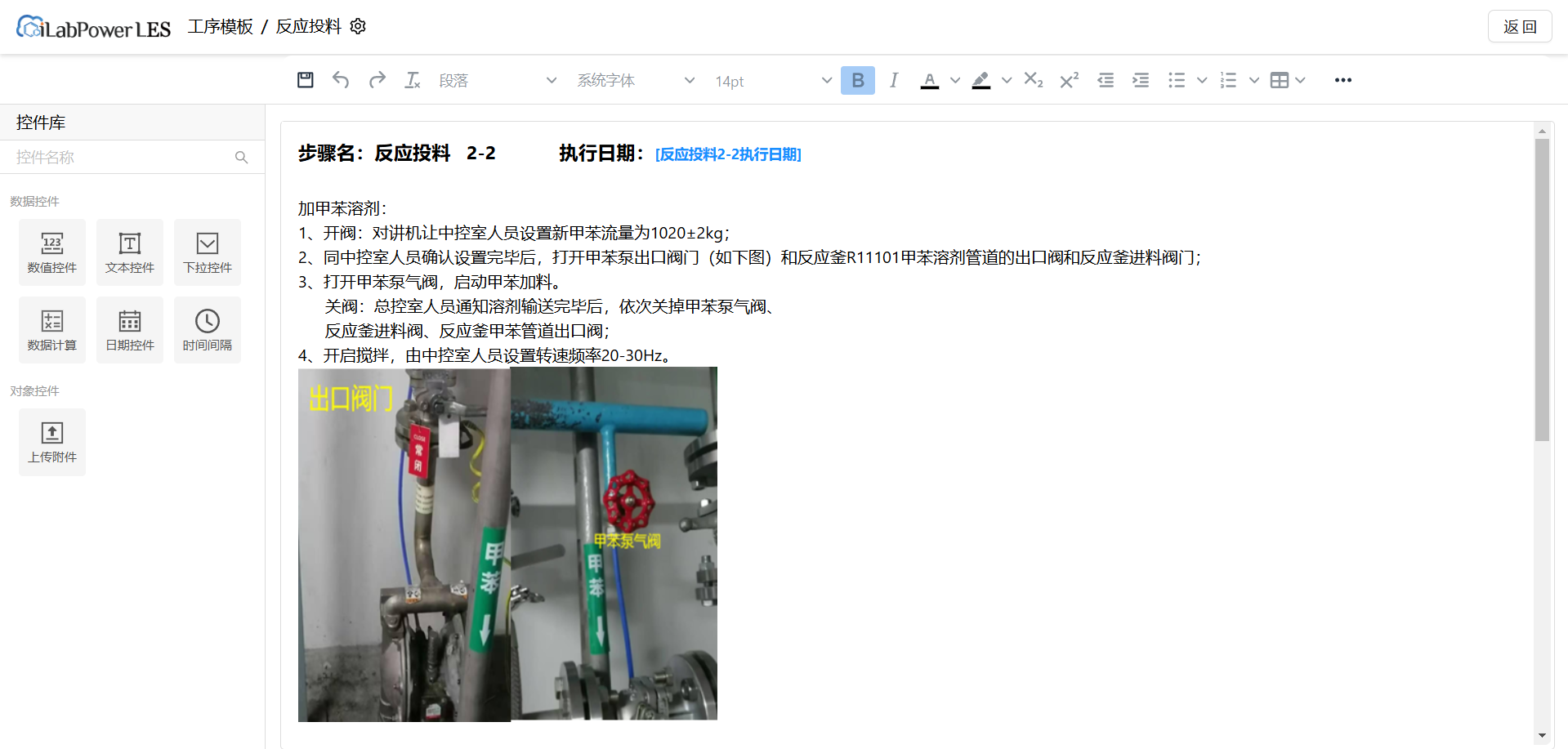

4、版本管理与附件记录薄弱

生产记录卡缺乏模板版本控制,不便于工艺标准的维护和升级。

现场照片和相关附件记录困难,无法完整还原生产过程,影响后续审核与追溯。

三、解决方案

为解决上述问题,鼎材科技与创腾科技携手建设LES电子生产记录平台,通过实施LES电子生产记录平台显著优化生产流程,全面提升生产管理效率,规范记录形式,有效减少一线人员的记录错误。

当前,第一阶段LES电子生产记录平台的建设已于2024年11月正式启动,并进入开发阶段,预计将在春节后完成主要功能部署。项目的第二阶段将启动SDH科学数据基因组平台的实施。通过基于SOP的生产任务记录执行系统、送检管理系统和数据分析中台,鼎材科技构建了统一、规范、高效、可追溯的的生产记录数字化管理平台,为决策提供可靠支撑,进一步提升产品质量竞争力和市场响应能力。

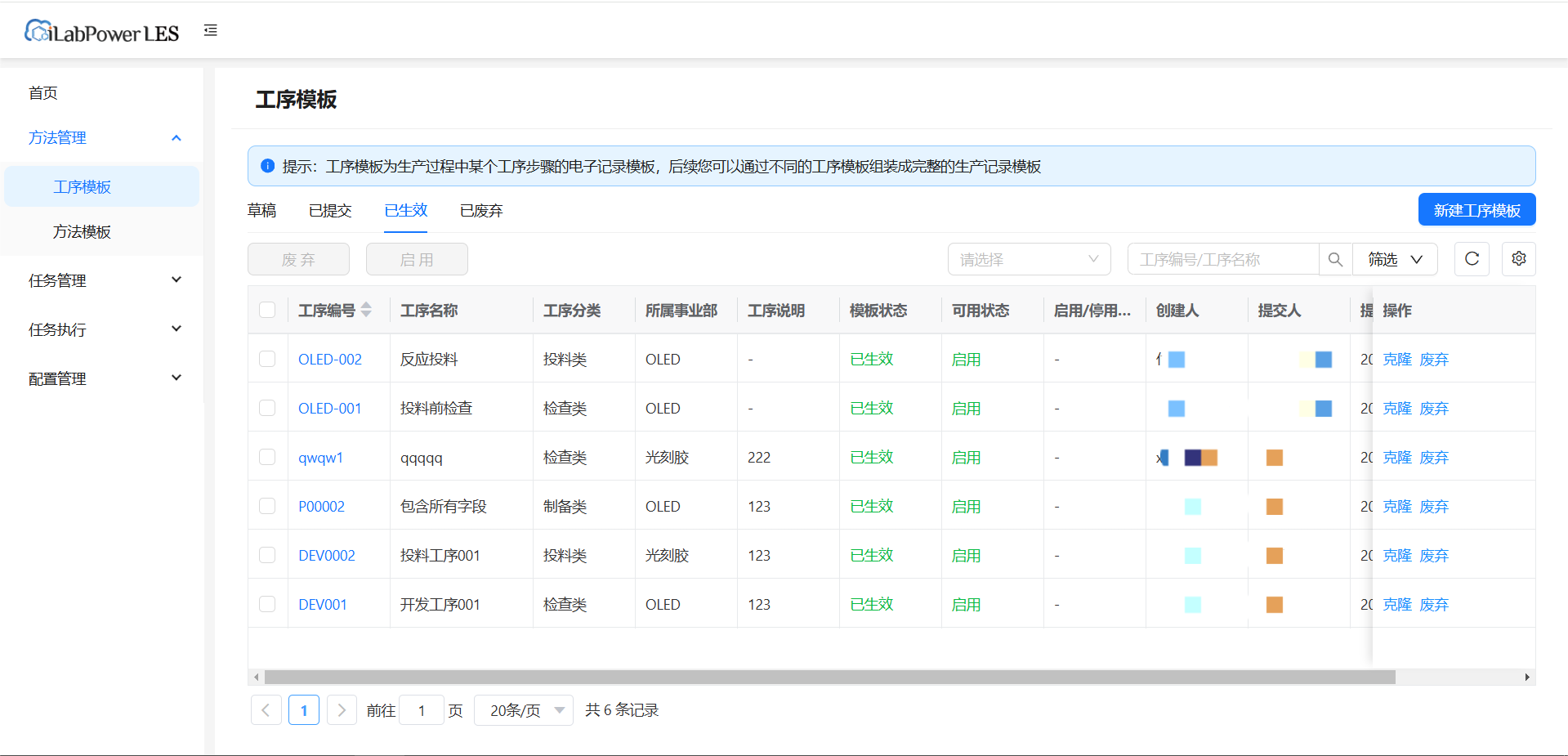

✔ 生产记录电子化与规范化:将生产订单、工单与记录有效关联,实现作业指导和记录同步,确保数据完整性和准确性;

✔ 流程管理高效化:任务派发、工艺变更与送样流程无纸化管理,审批更快捷,执行更高效;

✔ 生产进度实时可视化:生产进度可实时跟踪,管理层能够快速获取进度信息,优化资源调配;

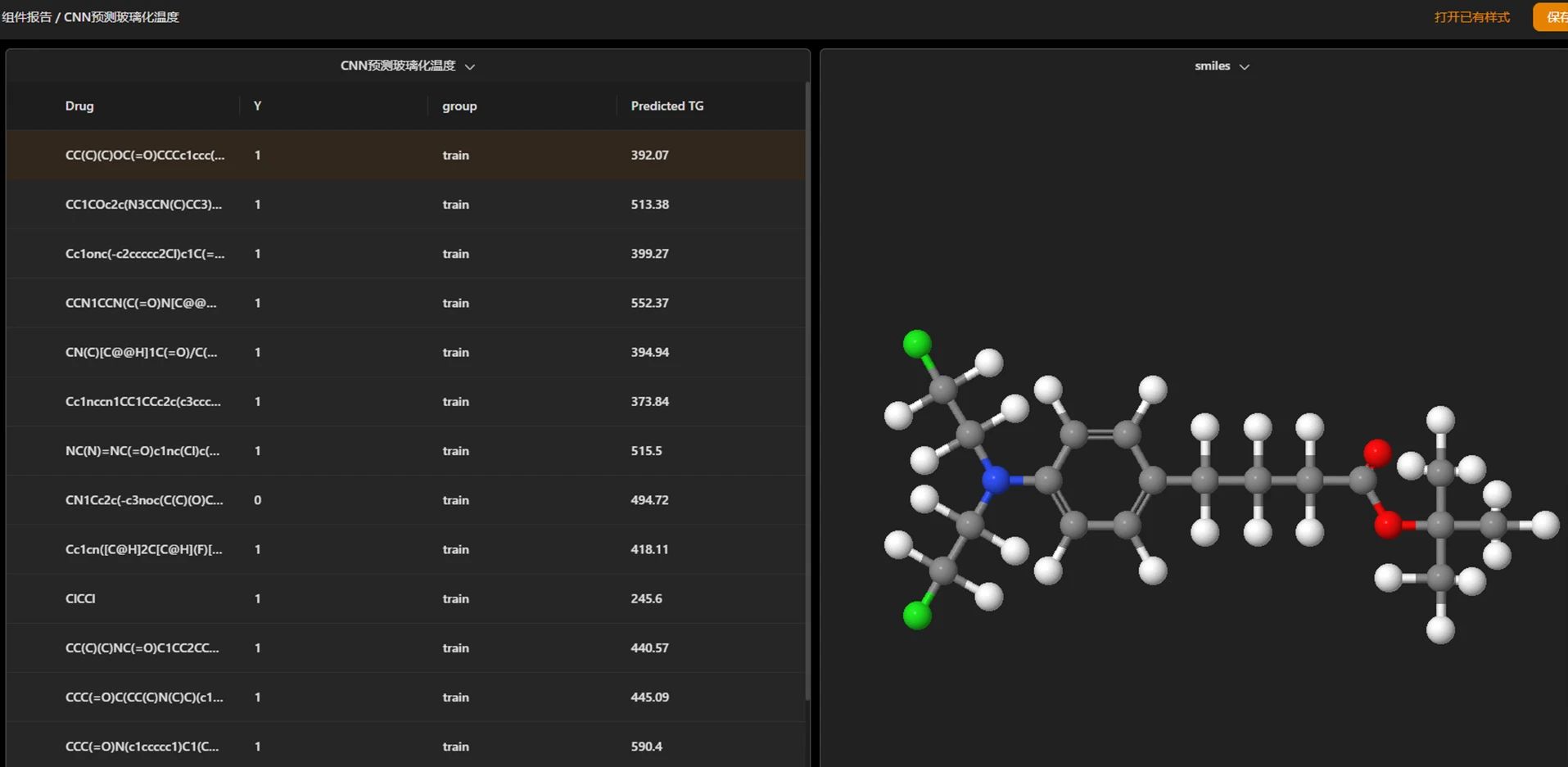

✔ 数据分析深度化:通过LES电子生产记录平台实现批次生产数据与研发、中试数据的对比分析,挖掘更多价值;

✔ 协作效率提升:简化跨部门沟通,优化流程衔接,降低协作成本;

✔ 质量与研发能力强化:数据对接促进产品质量和研发效率双提升,为企业竞争力赋能。

四、鼎材科技与创腾科技的合作历程

作为以研发为发展驱动力的技术密集型企业,鼎材科技始终重视研发效率的提升,并逐步加大数字化投入。2022年,鼎材科技与创腾科技达成合作,基于创腾科技的iLabPower数字化研发平台和SDH科学数据基因组平台,搭建了一体化实验室数字化研发平台。该平台涵盖科研项目管理系统(PM)、电子实验记录本(ELN)、物料管理系统(CIMS)、化合物管理系统(CMS)、仪器管理系统(IM)、仪器连接系统(IDS)和科学数据基因组系统(SDH),并上线了MaXFlow人工智能创新应用平台,为OLED和光刻胶材料的研发创新注入了强大动力,为其保持行业领先地位提供了重要支撑。

SDH科学数据基因组平台

MaXFlow分子模拟与人工智能平台

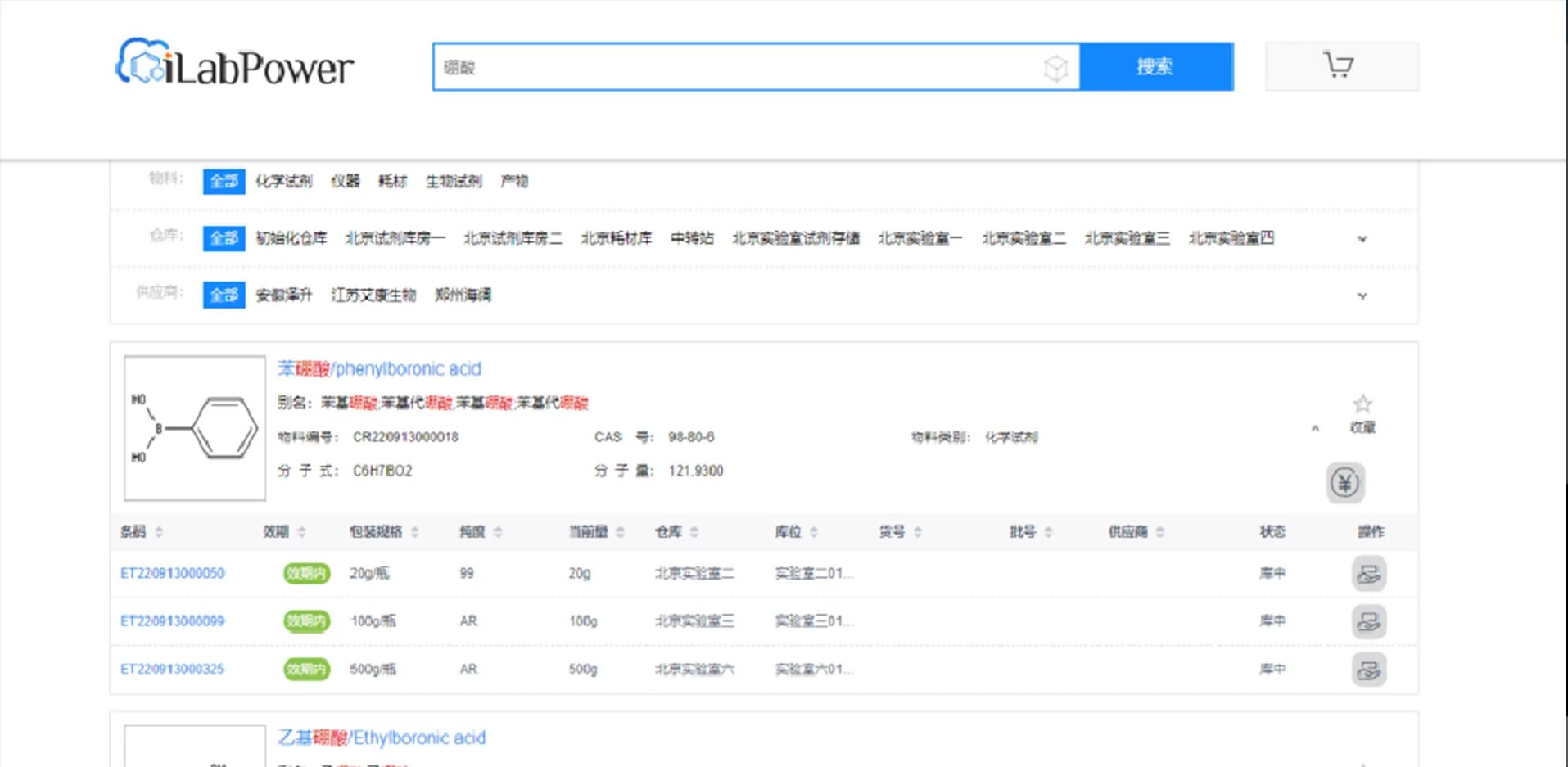

iLabPower CIMS 物料管理平台

五、创新共赢未来

从研发到生产,鼎材科技在数字化转型的道路上持续创新,与创腾科技的深度合作不仅推动了自身技术实力与管理效率的提升,也为我国光电材料领域的技术突破和产业化发展提供了强劲动力。未来,双方将继续携手,以更先进的技术和更高效的管理,助力新型显示材料的自主创新与全球竞争力的提升。

扫码申请产品试用