在OLED单体、特种电子化学品等工艺密集型行业,如果说iLabPower flexi-MES(实验室/车间执行系统,以下简称flexi-MES)解决了“数据怎么准、过程怎么稳”的问题,那么SDH(科学数据基因组平台) 解决的则是“数据怎么用、研发怎么快”的核心痛点。

针对OLED单体化学品生产中品种多、工艺杂、批次关联难、数据利用率低的工业场景,创腾科技提出了 “flexi-MES+SDH”协同闭环解决方案。这套方案不仅是数字化工具的堆叠,更是从“规范执行”到“智慧研发”的升维打击。

一、协同逻辑

从“高质量采集”到“资产化沉淀”

SDH + iLabPower flexi-MES

在传统的生产模式中,数据散落在纸质记录或孤立的Excel中。Flexi-MES与SDH的结合,构建了一条自动化、标准化、知识化的数据链条:

1.flexi-MES负责“播种”:在车间/实验室一线,通过步控式SOP确保每一克原料、每一分钟反应数据都被精准、实时地采集。

2.SDH负责“收割”:自动抽取、集成来自各批次flexi-MES产生的过程数据,通过数据清洗和结构化处理,建立统一的科学数据库(数据基因组)。

二、核心实战场景

解决OLED等精细化学品生产的“卡脖子”难题

SDH + iLabPower flexi-MES

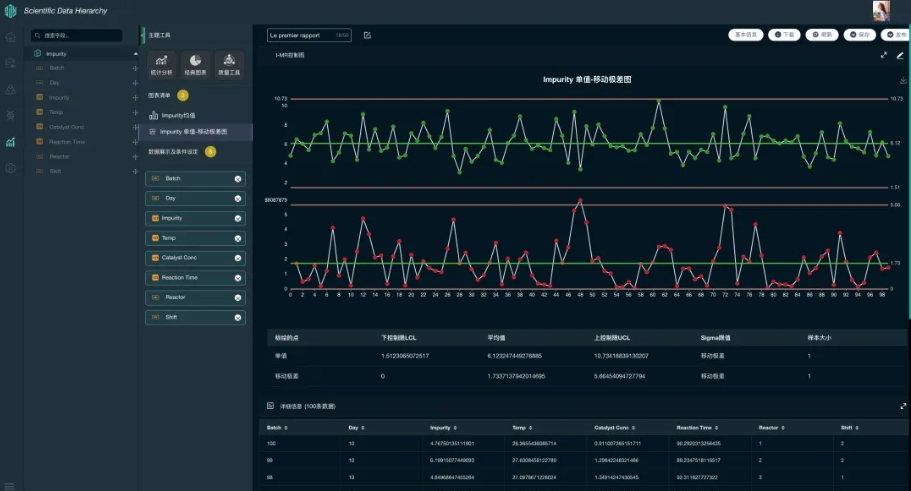

1.快速识别“黄金批次”:CMC阶段的深度关联分析

OLED等精细化学品纯度要求极高,微小的工艺波动(如搅拌速度、升温速率)都会影响收率。

解决方案: flexi-MES记录了完整的工艺过程数据(CPP),SDH则将这些过程数据与最终的检测质量数据(CQA)自动对齐。

价值: 研发人员通过SDH的BI报表与质量工具,可以一键对比不同批次的工艺差异,快速找出影响质量的关键因子,将CMC阶段的研发整理时间缩短50%以上。

2.消除“数据烟囱”:跨批次、跨阶段的数据回溯

电子化学品常涉及复杂的合成步骤,前驱体的质量直接影响终产物。

解决方案:SDH的星链多源数据源技术可以横向打通多套flexi-MES和外部数据库。通过内容视图(内容详述图),管理层可以直观看到从单体、单体中间体到原材料的全生命周期溯源图。

价值:质量监控中的异常溯源时间从数天缩短至数小时,减少80%以上的数据获取与整理成本。

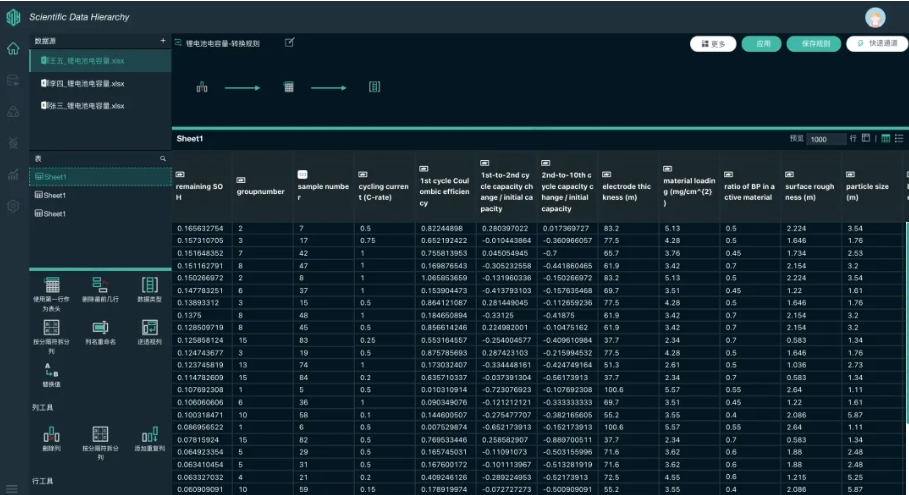

3.驱动“智能研发”:为AI模型提供高质量“燃料”

电子化学材料的迭代依赖于分子模拟与AI预测(如MaXFlow平台)。

解决方案:传统的“脏数据”无法直接用于建模。SDH通过工具化数据清洗与自定义数据模型,输出高纯度的结构化数据。

价值:能够直接接入AI智能平台进行训练,将 AI建模效率提高80%以上,真正实现从实验数据到新材料设计的闭环。

三、1+1>2

为企业带来的量化价值与收益

SDH + iLabPower flexi-MES

根据附件SDH的价值评估,“flexi-MES+SDH”组合拳能显著提升企业的核心竞争力:

效率飞跃:减少80%的数据获取时间,降低 80-90% 的数据采集与整理时间。

降本增效:降低30-40%的基础IT设施成本,显著缩短研发过程中的知识转移时间。

决策支持:加速数字化转型(提高60%以上),并显著降低质量监控中的常见问题溯源时间(降低80-90%)。

四、专家视角

为什么这是电子化学品企业的“必选项”?

SDH + iLabPower flexi-MES

在OLED单体等品种快速轮转的赛道上,flexi-MES保证了“下限”——让企业在合规、稳定和多批次生产中不出错;而SDH提升了“上限”——让企业从海量实验中挖掘出创新的规律。

“flexi-MES+SDH”的闭环:

让数据从 “纸面记录” 变成了 “智能资产”;

让管理从 “事后分析” 变成了 “过程控制”;

让决策从 “经验驱动” 变成了 “数据驱动”。

这套方案不仅能帮助企业跳出低价竞争的红海,更能在电子化学品等新型高壁垒赛道上,建立起基于数据和算法的行业护城河。

创腾科技:AI+数据双轮驱动,让科研更高效,让创新更简单。